从2024年7月以来,材化学院化学系青年教师杨伟伟联合中国科学院赣江创新研究院陈庆军教授、材化学院杨光智教授、新加坡国立大学赵明助理教授和阿德莱德大学林靖恺博士先后在《德国应用化学》(Angewandte Chemie)期刊上连续取得3项研究成果。 2024年全球平均二氧化碳(CO2)排放量创历史新高,较上年增长0.9%,总计36.3亿吨,不利于全球“双碳”目标的早日实现。氢气(H2)的燃烧产物只有水,不产生CO2,而且H2的质量能量密度高达33.6-39.4 kWh/kg,是汽油的2.7-3.3倍。电解水产氢具有原料来源广泛(原料为水)、氢气纯度高(99.9%以上)和应用场景灵活多变等优势,符合我国对于氢能发展规划的长远战略。目前,限制电解水产氢进一步发展的主要原因是成本问题:主要包括消耗电能成本和设备成本。其中,通过加入催化剂降低电解水产氢的电位可以进一步降低电能成本,成为推动电解水进一步产业化的可持续解决方案。然而,传统的质子交换膜电解槽(PEMWEs)需要昂贵的铂(US$41,780 /kg)和铱(US$60,670 /kg)等贵金属,严重制约了电解水产氢的产业化推广。

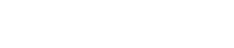

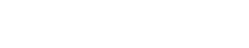

针对以上难题,杨伟伟等带领研究生刘鑫洋、王志军和雷鹄旭等创新性地采用以下方案:(1)利用纳米胶岛效应,通过原位定向生长技术实现单原子铂在氧化铈胶岛表面局部密度的有效调控;(2)采用价格相对低廉的钌(US$8,090/kg)代替铂,通过硼和氧双原子实现钌配位环境的有效调控与电子转移;(3)通过镍原子掺杂二氧化钌和氧化钴作为牺牲剂的策略,提高催化剂产氢效率的同时有效的抑制了二氧化钌的氧化溶解。以上方案有效的解决了电解水产氢技术成本高、效率低和循环寿命短的核心难题,实现了催化剂成本降低至25%,产氢效率提高了约13倍和连续循环运行100 h无衰减的功效。此外,通过引入镍原子掺杂二氧化钌和氧化钴异质结构设计(如图1),进一步降低了催化剂的过电位(η10 = 195 mV)并提高了钌的溶解保持率(100 mg/cm2电流密度下循环20小时,保持率高达94.1%),实现活性与稳定性的统一。在模拟实际工况AEMWEs测试中,催化剂在产氢电流密度为1 A/cm2时的电位仅为1.73 V,且钌贵金属的载量仅为 0.1 mg/cm2,综合性能优于2024年美国能源部的具体要求,图2。

图2 催化剂的析氢性能测试。

论文链接:https://onlinelibrary.wiley.com/doi/10.1002/anie.202406650

https://onlinelibrary.wiley.com/doi/10.1002/anie.202503871

https://onlinelibrary.wiley.com/doi/10.1002/anie.202509768